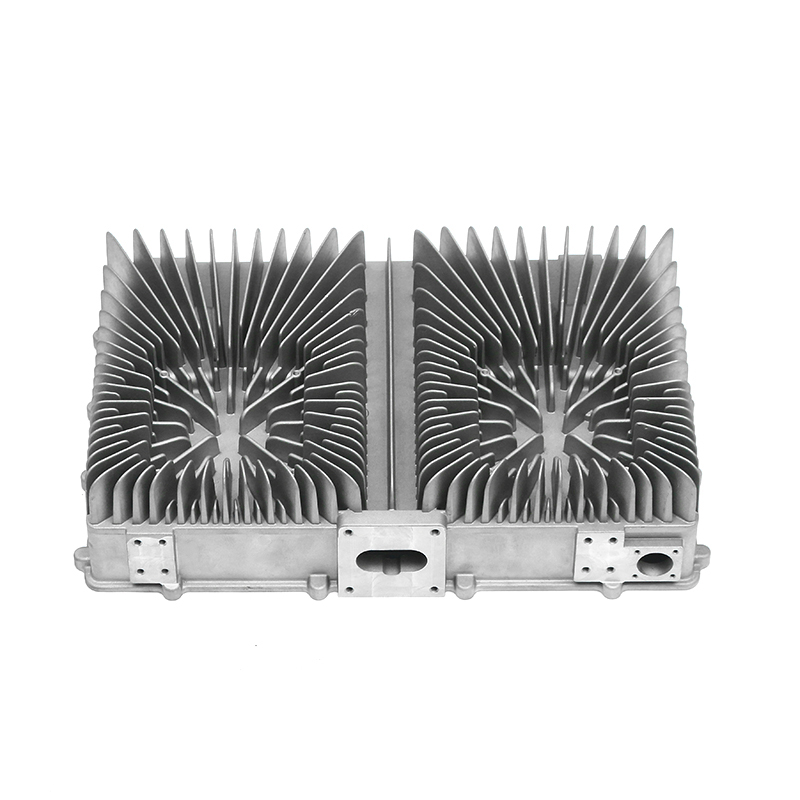

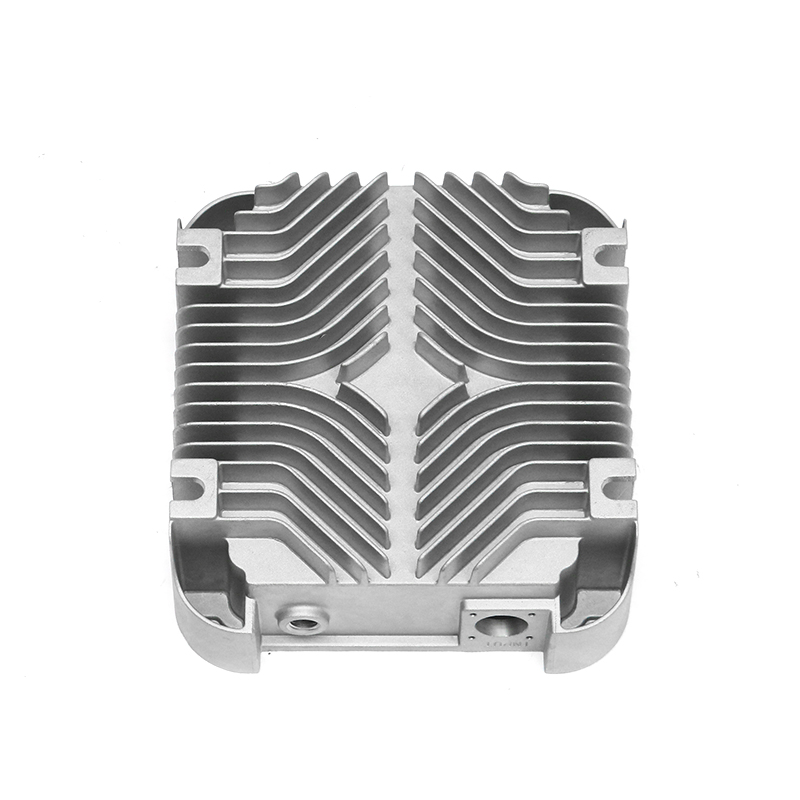

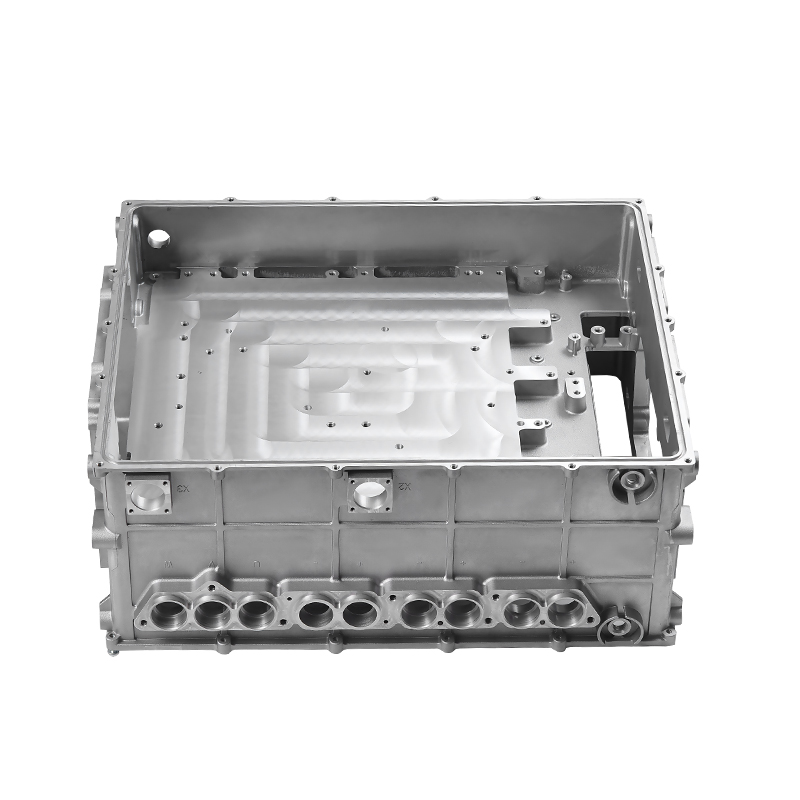

Nové energeticky elektronicky riadené tlakové liatie vzduchom chladené zohráva dôležitú úlohu v priemysle nových energetických vozidiel. Jeho tvarová štruktúra nesie nielen mechanickú nosnú funkciu, ale často sa priamo podieľa na odvode tepla a elektrickej ochrane. Preto sa ako zabezpečiť jeho tvarovú stálosť a rozmerovú stálosť počas výrobného procesu stalo základnou technickou požiadavkou v procese tlakového liatia. Stabilná a konzistentná štruktúra môže nielen zabezpečiť hladký priebeh následnej montáže, ale aj priamo ovplyvniť výkon a životnosť produktu.

Na dosiahnutie tvarovej stability a rozmerovej konzistencie je najprv potrebná prísna kontrola od fázy návrhu formy na tlakové liatie. Racionalita štruktúry formy ako základ formovania má obrovský vplyv na formovanie odliatkov. V procese navrhovania je potrebné plne zvážiť zmršťovanie objemu, rozloženie tepelného napätia a dráhu toku kovu produktu počas procesu chladenia a prijať vhodný systém nalievania a výfukovú štruktúru, aby sa zabránilo deformácii alebo zmršťovaniu odliatku. Zároveň výber materiálov formy a presnosť spracovania tiež priamo ovplyvnia rozmerovú odchýlku konečného výlisku. Preto sa v procese výroby foriem často používa vysoko pevná a žiaruvzdorná legovaná nástrojová oceľ v kombinácii s pokročilým spracovateľským zariadením na vysoko presné riadenie.

Jemná kontrola parametrov procesu tlakového liatia je tiež dôležitým faktorom na zabezpečenie stability. Teplota zliatinovej kvapaliny, teplota predhrievania formy, rýchlosť vstrekovania, pomer vstrekovacieho tlaku a doba zdržania ovplyvnia kvalitu tvarovania tlakového odliatku. Vo výrobnom procese je potrebné nájsť vhodnú kombináciu parametrov prostredníctvom opakovaných skúšok formy a optimalizácie procesu tak, aby kovová kvapalina mohla rýchlo a rovnomerne vyplniť dutinu formy, ochladzovať a tuhnúť pod primeraným prídržným tlakom, aby sa znížilo vnútorné napätie a rozmerové zmeny.

Okrem riadenia procesu formovania má dôležitý vplyv na presnosť formovania aj usporiadanie chladiaceho systému. Pretože štruktúra tlakového odliatku má často charakteristiky rôznych miestnych hrúbok steny, nerovnomerná rýchlosť ochladzovania povedie k rôznym rýchlostiam zmršťovania v rôznych častiach, čo spôsobí deformáciu. Preto je rozumné usporiadať kanály chladiacej vody vo forme alebo použiť pomocné zariadenia na chladenie vzduchom, aby bola výmena tepla celého procesu tlakového liatia vyvážená, čo pomáha znižovať rozmerové odchýlky a zlepšovať symetriu a stabilitu celkovej konštrukcie.

Po dokončení tlakového liatia hrá dôležitú úlohu aj proces následného spracovania. Niektoré tlakové odliatky budú po vybratí z formy tepelne spracované alebo ošetrené starnutím, aby sa uvoľnilo vnútorné napätie odliatku a zabránilo sa rozmerovým zmenám alebo praskaniu pri následnom použití. Okrem toho, aby sa zabezpečilo, že konečný výrobok bude v súlade s konštrukčnými výkresmi, je tiež potrebné zaviesť vysoko presné zariadenia na zisťovanie rozmerov, ako sú napríklad trojsúradnicové meracie stroje, na vykonávanie náhodných kontrol alebo úplných kontrol každej šarže, aby sa zabezpečilo, že rozmery sú stabilné v rámci prípustného rozsahu tolerancie.

V modernej výrobe je tiež možné sledovať kľúčové parametre každého procesu v reálnom čase prostredníctvom automatizovaného testovania a systémov sledovateľnosti kvality, analyzovať produktové dáta, odhaľovať potenciálne odchýlky procesov a vykonávať včasné úpravy, čím sa zabezpečí konzistencia celej šarže produktov. Zároveň je čoraz bežnejšie používanie digitálneho simulačného softvéru. Dokáže simulovať a predpovedať plnenie, chladenie, rozloženie napätia atď. pred skutočným tlakovým liatím, čo pomáha inžinierom vopred identifikovať rizikové body, ktoré môžu spôsobiť zmeny rozmerov a zlepšiť ovládateľnosť dizajnu a výroby produktu.

Odporúčané produkty

Používatelia veľmi dôverujú produktom od známych spoločností.