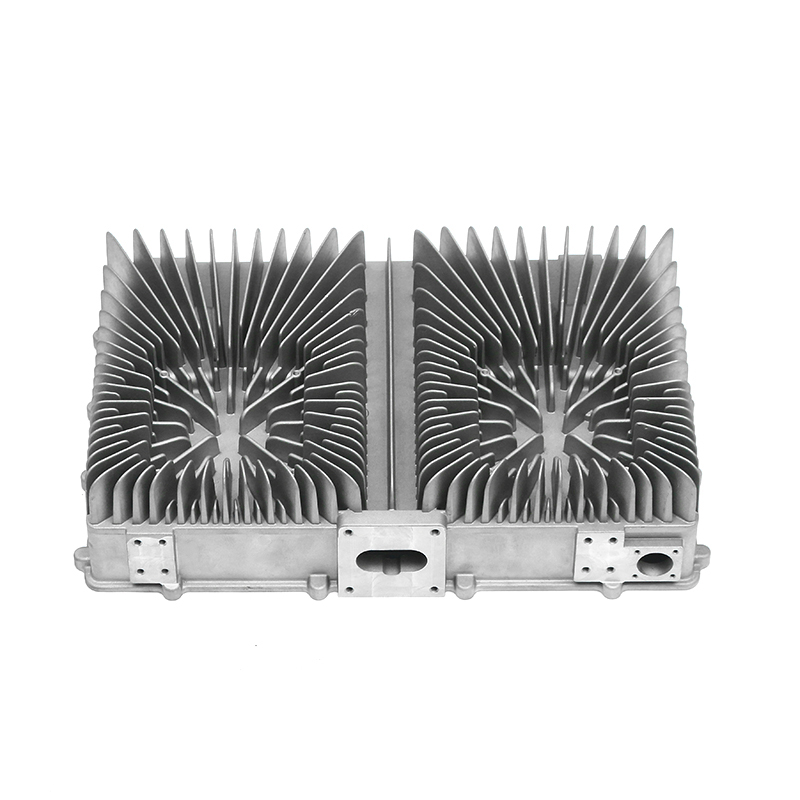

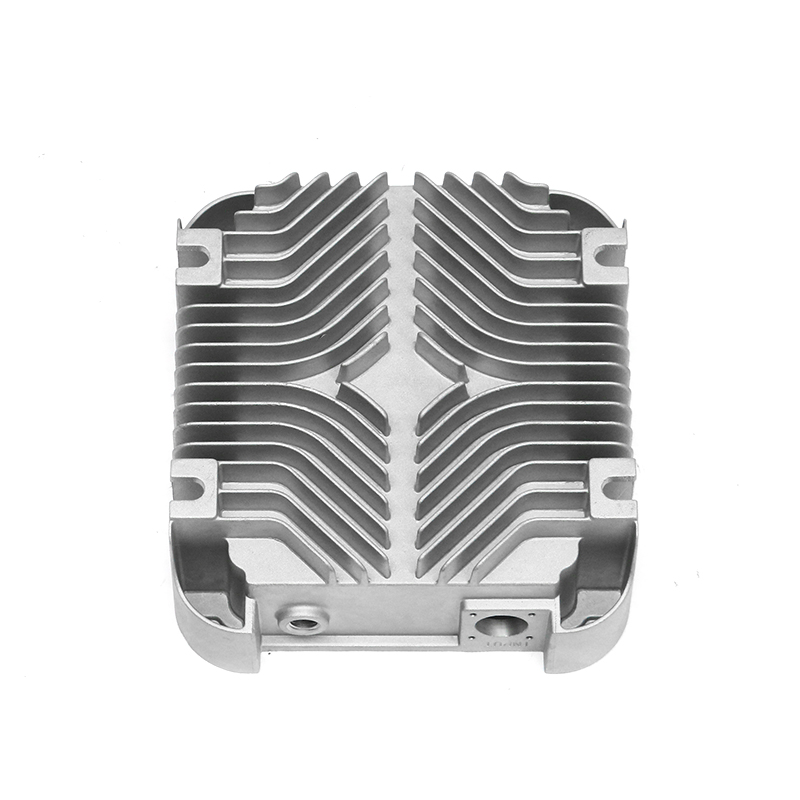

Úvod do vodou chladených tlakových odliatkov v nových energetických aplikáciách

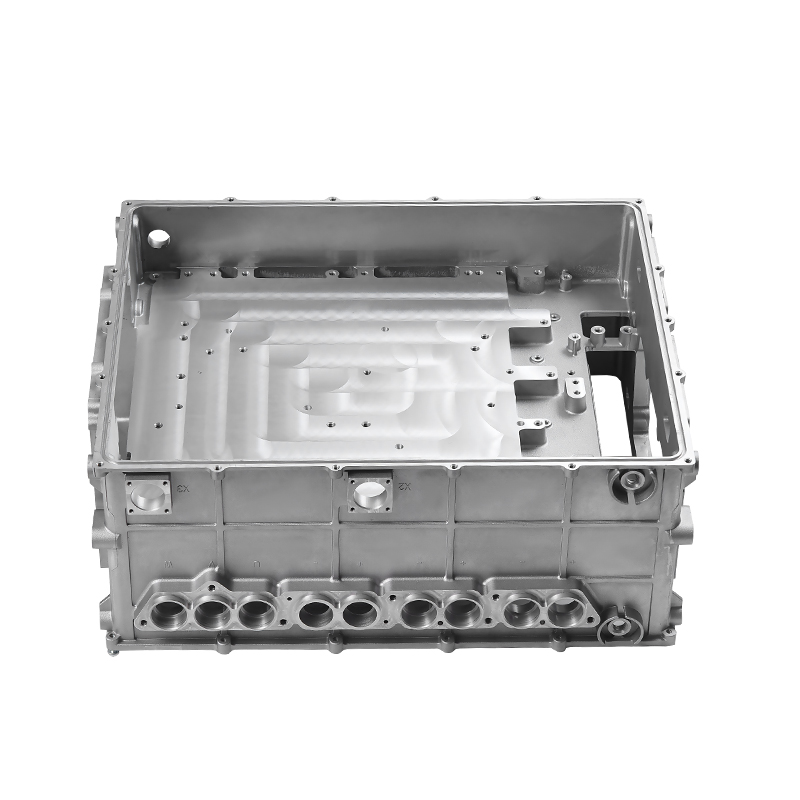

V oblasti nových energetických vozidiel a elektronických riadiacich systémov, vodou chladené tlakové odliatky sa stali základným komponentom pre zabezpečenie efektívneho odvodu tepla. Tieto tlakové odliatky sa zvyčajne používajú na kryty riadiacich jednotiek, systémov správy batérií a výkonovej elektroniky, kde je rozhodujúce udržiavanie stabilných tepelných podmienok. Jedinečná vlastnosť vodou chladených odliatkov spočíva v integrácii chladiacich kanálov do konštrukcie, čo umožňuje kvapaline cirkulovať a regulovať teplotu. Kvôli zložitosti a funkčnej dôležitosti si formy používané na výrobu týchto komponentov vyžadujú veľmi vysoký stupeň presnosti. Aj malé odchýlky môžu ovplyvniť chladiaci výkon, štrukturálnu integritu a celkovú životnosť systému.

Úloha presnosti formy pri tlakovom liatí

Presnosť formy priamo ovplyvňuje rozmerovú presnosť, povrchovú úpravu a konzistenciu vodou chladených tlakových odliatkov. Na rozdiel od štandardných krytov musia vodou chladené varianty obsahovať zložité kanály, ktoré zaisťujú hladký tok kvapaliny a efektívny prenos tepla. Ak forma nespĺňa prísne rozmerové tolerancie, kanály môžu mať nerovné steny, zablokované cesty alebo zníženú účinnosť. Okrem toho elektronické riadiace systémy vyžadujú kompaktné konštrukcie, ktoré obmedzujú toleranciu chýb. Vysoká presnosť formy zaisťuje, že každý vyrobený diel je v súlade s pôvodnými konštrukčnými požiadavkami, čím sa znižuje riziko poruchy v reálnych podmienkach.

Špecifické požiadavky na presnosť chladiacich kanálov

Chladiace kanály sú najcitlivejšou časťou vodou chladených odliatkov. Rozmery týchto kanálov musia zostať vo veľmi úzkych toleranciách, aby sa zaručila hladká cirkulácia chladiacej kvapaliny a rovnomerné rozloženie tepla. Malé nepresnosti môžu viesť k strate tlaku, turbulentnému prúdeniu alebo horúcim bodom v elektronickej riadiacej jednotke. Presnosť tiež zaisťuje štrukturálnu stabilitu, pretože kanály príliš blízko povrchu môžu oslabiť odliatok alebo spôsobiť únik.

| Parameter kanála | Typický rozsah tolerancie | Vplyv odchýlky |

|---|---|---|

| Priemer kanála | ±0,05–0,1 mm | Znížený alebo nadmerný prietok, strata účinnosti |

| Hrúbka steny | ±0,1–0,2 mm | Riziko úniku alebo štrukturálnej slabosti |

| Zarovnanie kanálov | ±0,2 mm po celej dĺžke | Nerovnomerné chladenie, lokálne vykurovanie |

| Drsnosť povrchu | Ra 0,8–1,2 μm | Odolnosť proti prúdeniu, znížený prenos tepla |

Presnosť formy a výkonnosť tepelného manažmentu

Tepelný manažment v nových energetických vozidlách do veľkej miery závisí od účinnosti chladiacich kanálov. Vysoko presné formy zaisťujú, že chladiaca kvapalina prúdi bez prekážok, čo umožňuje konzistentný odvod tepla z citlivej elektroniky. Na druhej strane, slabá presnosť formy môže spôsobiť zúženie prietoku alebo vzduchové bubliny, čo oslabuje chladiaci účinok. Vo vysokovýkonných aplikáciách, ako sú meniče alebo ovládače motora, môže nedostatočné chladenie viesť k prehriatiu, zníženiu účinnosti alebo predčasnému zlyhaniu. Presnosť formy teda nie je len výrobnou požiadavkou, ale aj základnou podmienkou spoľahlivosti systému.

Úvahy o materiáloch a dizajne foriem

Výber materiálov formy a konštrukčných metód ovplyvňuje dosiahnuteľnú presnosť. Vysokokvalitné nástrojové ocele s vynikajúcou odolnosťou proti opotrebeniu sa zvyčajne používajú na odolanie opakovaným cyklom odlievania. Okrem toho sa na dosiahnutie zložitých geometrií s minimálnou chybou používajú pokročilé technológie obrábania, ako je vysokorýchlostné CNC frézovanie, elektroerozívne obrábanie (EDM) a laserové textúrovanie. Nástroje počítačom podporovaného inžinierstva (CAE) tiež umožňujú simuláciu usporiadania chladiacich kanálov pred výrobou formy, čím sa znižuje riziko defektov.

| Typ materiálu formy | Výhody pre presnosť | Obmedzenia |

|---|---|---|

| Nástrojová oceľ H13 | Vysoká odolnosť proti opotrebeniu, stabilný pri vysokých teplotách | Vyššie náklady, vyžaduje tepelné spracovanie |

| Vložky z nehrdzavejúcej ocele | Odolnosť proti korózii v chladiacich sekciách | Obmedzená opracovateľnosť, zvyšuje zložitosť |

| Zliatiny medi (vložky) | Vynikajúca tepelná vodivosť pre kanály | Mäkšie, náchylné na opotrebovanie pri dlhej výrobe |

Vplyv na rozmerovú presnosť finálnych odliatkov

Rozmerová presnosť hotového odliatku silne závisí od presnosti formy. Vo vodou chladených komponentoch kritické rozmery zahŕňajú priemery kanálov, hrúbky stien a vonkajšie rozmery krytu, ktoré sa musia zhodovať s inými elektronickými komponentmi. Nahromadenie tolerancií medzi viacerými funkciami môže spôsobiť problémy pri montáži, čo vedie k nesúosovosti alebo netesnosti v tesniacich oblastiach. Vysoká presnosť formy minimalizuje rozmerové odchýlky a zaisťuje zameniteľnosť dielov pri hromadnej výrobe.

Kontrola kvality pri výrobe foriem

Opatrenia na kontrolu kvality sú nevyhnutné počas výroby formy, aby sa zaručila presnosť. Na overenie presnosti dutiny formy sa používajú nástroje na kontrolu rozmerov, ako sú súradnicové meracie stroje (CMM). Povrchové profilometre hodnotia drsnosť, zatiaľ čo nedeštruktívne testovanie zaisťuje, že žiadne skryté chyby neohrozujú výkon. Nepretržité monitorovanie počas používania formy je tiež nevyhnutné, pretože opotrebovanie a tepelné namáhanie môžu postupne znižovať presnosť.

| Metóda kontroly | Účel | Aplikácia vo forme presného riadenia |

|---|---|---|

| Meranie CMM | Rozmerové overenie | Skontrolujte rozmery dutiny a zarovnanie |

| Povrchový profilometer | Kontrola povrchovej úpravy | Posúďte hladkosť chladiaceho kanála |

| Röntgenové/ultrazvukové testovanie | Detekcia defektu | Identifikujte praskliny alebo dutiny v štruktúre formy |

| Testovanie tvrdosti | Kontrola vlastností materiálu | Zabezpečte odolnosť proti opakovaným cyklom |

Dôsledky nedostatočnej presnosti formy

Keď presnosť formy nespĺňa požiadavky, vzniká niekoľko dôsledkov. Po prvé, funkčnosť chladiacich kanálov môže byť ohrozená, čo znižuje schopnosť efektívne riadiť teplo. Po druhé, konštrukčné chyby, ako sú tenké steny alebo slabé časti, zvyšujú riziko úniku pod tlakom. Po tretie, montážne procesy môžu byť ovplyvnené, pretože rozmerové odchýlky bránia správnej montáži tesniacich tesnení alebo elektronických komponentov. Takéto problémy môžu zvýšiť výrobné náklady v dôsledku prepracovania, šrotu alebo záručných nárokov.

Vyváženie nákladov a presnosti vo výrobe

Vysoká presnosť foriem nevyhnutne zvyšuje výrobné náklady, pretože si vyžaduje moderné vybavenie, kvalifikovanú prácu a dlhšie výrobné časy. Prínosy z hľadiska spoľahlivosti produktu a zníženej chybovosti však zvyčajne prevažujú nad počiatočnou investíciou. Pre veľkoobjemovú výrobu v novom energetickom sektore dosiahnutie konzistentnej presnosti foriem znižuje dlhodobé náklady minimalizovaním odpadu a zlepšením celkovej účinnosti. Výrobcovia musia vyvážiť úvahy o nákladoch s požiadavkami na výkon, pričom často prispôsobujú úrovne presnosti špecifickým výrobným aplikáciám.

| Úroveň presnosti | Typický vplyv na náklady | Vhodná oblasť použitia |

|---|---|---|

| Štandardná presnosť | Nižšia | Nekritické kryty, základné komponenty |

| Vysoká presnosť | Stredná až vysoká | Vodou chladené kryty, elektronické systémy |

| Ultra vysoká presnosť | Vysoká | Vysoká-performance power electronics |