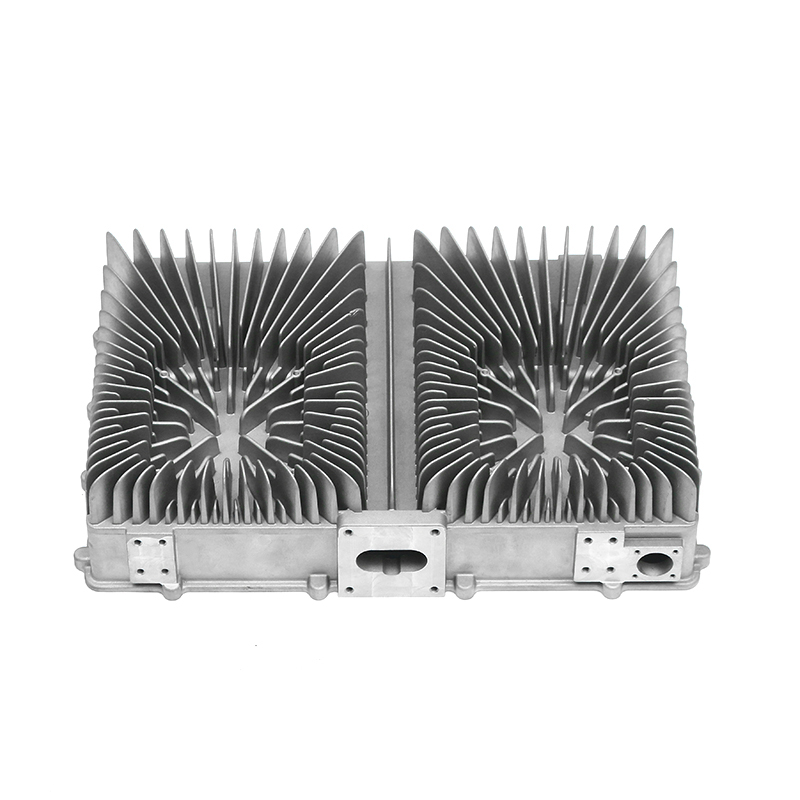

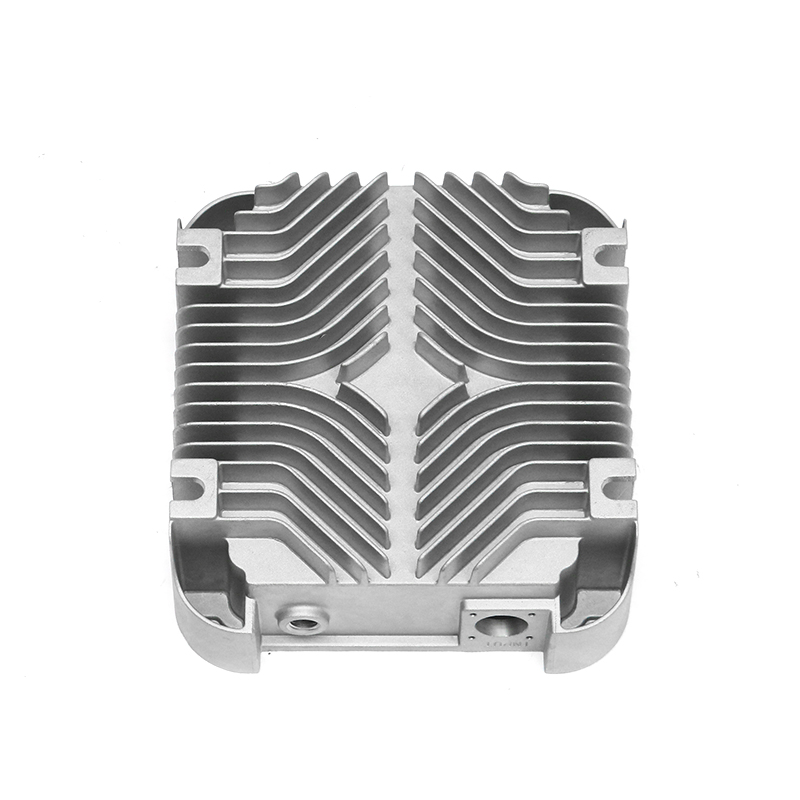

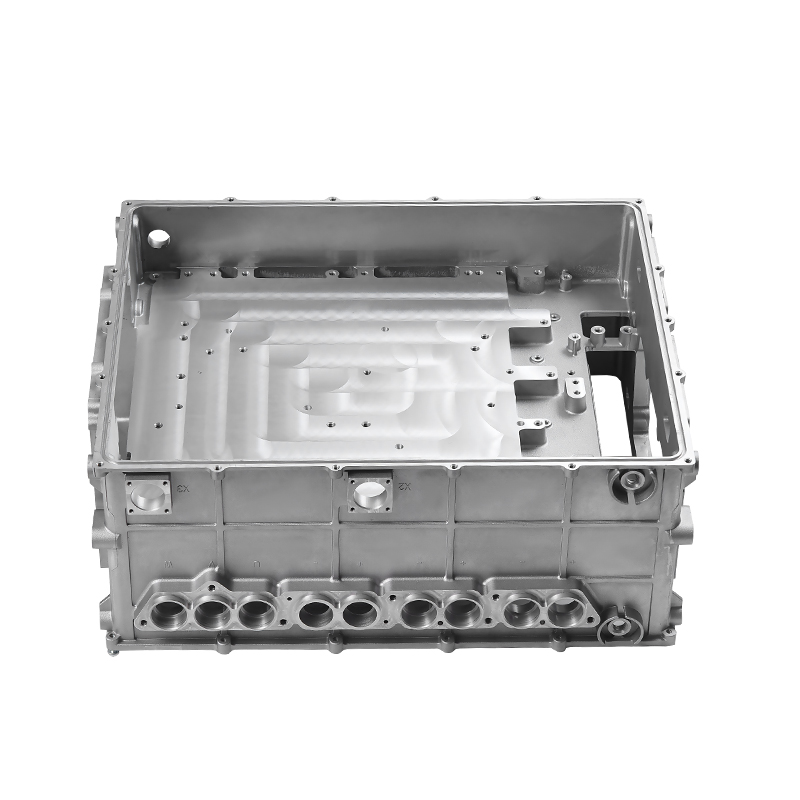

Prehľad nových energeticky elektronicky riadených sériových tlakových odliatkov chladených vzduchom

Nové energeticky elektronicky riadené sériové tlakové odliatky chladené vzduchom sú komponenty široko používané v systémoch elektrických vozidiel, aplikáciách obnoviteľnej energie a vysokovýkonných elektronických zariadeniach. Tieto odliatky často slúžia ako kryty, chladiče alebo konštrukčné podpery pre citlivú elektroniku, pričom kombinujú mechanickú pevnosť s tepelným manažmentom. Zabezpečenie rozmerovej a výkonnostnej konzistentnosti počas hromadnej výroby si vyžaduje komplexný prístup, ktorý sa zaoberá materiálovými vlastnosťami, návrhom lisovníc, kontrolou procesu a monitorovaním kvality. Každý faktor prispieva k zachovaniu jednotnosti naprieč veľkými výrobnými šaržami pri plnení výkonnostných požiadaviek.

Výber materiálu a konzistencia

Vlastnosti materiálu sú základom stability tlakových odliatkov. Hliníkové zliatiny sa bežne používajú na vzduchom chladené sériové odliatky kvôli ich nízkej hmotnosti, tepelnej vodivosti a odolnosti voči korózii. Konzistentnosť v chemickom zložení, distribúcii častíc a teplotnej histórii zliatiny zaisťuje rovnomerný tok, tuhnutie a mechanické vlastnosti. Dodávatelia surovín často poskytujú certifikáciu chemického zloženia a sledovateľnosti, ktorá tvorí prvú vrstvu kontroly nad rozmerovou a výkonnostnou jednotnosťou.

Úvahy o konštrukcii lisovnice pre rozmerovú presnosť

Rozmerová konzistencia začína starostlivým dizajnom matrice. Formy musia brať do úvahy zmršťovanie materiálu, tepelnú rozťažnosť a potenciálne deformácie počas chladenia. Pokročilé softvérové simulácie, ako je analýza konečných prvkov (FEA) a modelovanie toku odlievania, predpovedajú oblasti potenciálnej odchýlky a umožňujú optimalizáciu vtokových, odvzdušňovacích a chladiacich kanálov. Predvídaním účinkov tepelného a mechanického namáhania môžu konštruktéri lisovníc vytvárať formy, ktoré vytvárajú jednotné rozmery aj pri podmienkach veľkoobjemovej výroby.

Kontrola parametrov procesu počas tlakového liatia

Odlievanie pod tlakom zahŕňa vstrekovanie roztaveného kovu do formy pod vysokým tlakom. Udržiavanie konzistentných parametrov procesu – ako je rýchlosť vstrekovania, tlak, teplota a objem výstrelu – je rozhodujúce pre rozmerovú a výkonovú stabilitu. Zmeny v akomkoľvek parametri môžu viesť k pórovitosti, povrchovým defektom alebo odchýlkam v hrúbke steny. Moderné stroje na tlakové liatie často obsahujú riadiace systémy s uzavretou slučkou, ktoré monitorujú a upravujú tieto parametre v reálnom čase, čím zaisťujú konzistentné výsledky počas tisícok cyklov.

Riadenie teploty vo vzduchom chladených tlakových odliatkoch

Teplotná stálosť hrá významnú úlohu v rozmerovej stabilite aj mechanickom výkone. Vzduchom chladené tlakové odliatky vyžadujú presné riadenie teploty formy, teploty odlievania kovu a rýchlosti chladenia. Nerovnomerné chladenie môže mať za následok zvyškové napätie, deformáciu alebo nekonzistentnú mikroštruktúru, čo ovplyvňuje pevnosť aj tepelný výkon. Integrované chladiace kanály, riadené prúdenie vzduchu a tepelné senzory pomáhajú udržiavať konzistentné teplotné profily počas výroby.

Opakovateľnosť záberu a kalibrácia stroja

Zabezpečenie rozmerovej a výkonnostnej konzistencie si vyžaduje, aby sa každý vstrek roztaveného kovu správal podobne. Je potrebná pravidelná kalibrácia stroja, vrátane overenia zarovnania piestu, hmotnosti výstrelu a tlakových kriviek. Plány údržby zariadení a monitorovanie v reálnom čase znižujú odchýlky spôsobené opotrebovaním alebo mechanickým posunom. Opakovateľné správanie stroja priamo ovplyvňuje rovnomernosť odlievania, najmä pri zložitých geometriách.

Systémy kontroly a merania kvality

Rozmerová presnosť a konzistentnosť výkonu sa overujú kombináciou manuálnych a automatických kontrolných metód. Súradnicové meracie stroje (CMM), laserové skenery a optické kontrolné systémy zachytávajú presné rozmery na porovnanie s konštrukčnými špecifikáciami. Metódy nedeštruktívneho testovania (NDT), ako je röntgenová alebo ultrazvuková kontrola, identifikujú vnútorné chyby, ktoré by mohli ohroziť výkon. Štatistické riadenie procesov (SPC) sleduje trendy v čase, čo umožňuje včasné zistenie odchýlok a nápravné opatrenia skôr, ako sa chybné diely vyrábajú vo veľkých množstvách.

Kontrola zmršťovania a deformácie

Zmršťovanie a deformácia sú bežné problémy pri tlakovom liatí v dôsledku tuhnutia a chladenia kovu. Optimalizácia teploty matrice, konštrukcie vtokového systému a rýchlosti chladenia pomáha minimalizovať tieto účinky. Simulačné nástroje umožňujú predpovedať potenciálne miesta zmršťovania a umožňujú inžinierom začleniť kompenzačné prvky do nástroja. Úpravy po odliatí, ako je odľahčenie alebo riadené starnutie, ďalej stabilizujú rozmery a mechanické vlastnosti.

Úvahy o povrchovej úprave a sekundárnom obrábaní

Kvalita povrchu a sekundárne opracovanie tiež ovplyvňujú konzistentnosť výkonu. Udržiavanie jednotnej povrchovej úpravy znižuje koncentráciu napätia a podporuje konzistentný tepelný výkon vo vzduchom chladených aplikáciách. Sekundárne operácie, ako je vŕtanie, rezanie závitov alebo frézovanie, sa musia vykonávať pomocou presných prípravkov a prípravkov, aby sa zabezpečilo, že všetky odliatky budú spĺňať rovnaké geometrické a funkčné kritériá. Konzistentný povrch a kvalita funkcií prispievajú k celkovej spoľahlivosti výkonu.

Štandardizácia procesov a školenie operátorov

Pri hromadnej výrobe sú rozhodujúce ľudské faktory. Štandardizované pracovné postupy, podrobné pracovné pokyny a vyškolený personál znižujú variabilitu. Operátori sú zodpovední za monitorovanie parametrov stroja, overovanie stavu materiálu a vykonávanie bežných kontrol. Komplexné školenie zaisťuje, že odchýlky sú rýchlo identifikované a opravené skôr, ako ovplyvnia rozmerovú alebo výkonovú konzistentnosť.

Environmentálne kontroly vo výrobnej oblasti

Okolité podmienky vo výrobnej oblasti, ako je teplota, vlhkosť a úroveň prachu, môžu ovplyvniť konzistenciu tlakového liatia. Kontrolované prostredie minimalizuje oxidáciu, absorpciu vlhkosti a kolísanie teploty, ktoré by mohli ovplyvniť tok kovu a tuhnutie. Čisté, teplotne stabilné zariadenia podporujú opakovateľné výsledky v rozmeroch a funkčnom výkone tlakovo liatych komponentov.

| Kontrolná oblasť | Vplyv na konzistentnosť | Metódy monitorovania/riadenia |

|---|---|---|

| Kvalita materiálu | Ovplyvňuje tok, tuhnutie, mechanické vlastnosti | Certifikácia dodávateľa, chemická analýza, sledovateľnosť šarží |

| Die Design | Riadi rozmerovú stabilitu a kompenzáciu zmršťovania | FEA simulácia, analýza prúdenia, testovanie prototypov |

| Procesné parametre | Zabezpečuje opakovateľné plnenie, tlak a teplotu | Riadenie v uzavretej slučke, monitorovanie v reálnom čase, SPC |

| Riadenie teploty | Znižuje deformáciu a zvyškové napätie | Senzory plesní, ovládanie chladiaceho kanála, riadenie prúdenia vzduchu |

| Inšpekcia a kontrola kvality | Overuje rozmery a vnútornú integritu | CMM, laserové skenovanie, RTG, ultrazvukové testovanie, SPC |

Úloha automatizácie a analýzy údajov

Automatizácia zlepšuje rozmerovú a výkonovú konzistentnosť znížením ľudskej variability a umožňuje monitorovanie v reálnom čase. Senzory integrované s analýzou dát dokážu odhaliť menšie odchýlky a podľa toho upraviť parametre stroja. Slučky spätnej väzby uľahčujú neustále zlepšovanie a zabezpečujú, že sériovo vyrábané tlakové odliatky dôsledne spĺňajú presné špecifikácie.

Ošetrenia po odliatí a ich vplyv

Tepelné spracovanie, povrchová úprava a odlievanie odľahčujúce napätie môže zlepšiť stabilitu výkonu. Tieto úpravy pomáhajú znižovať zvyškové napätia, homogenizovať mikroštruktúru a stabilizovať rozmery. Riadené následné spracovanie zaisťuje, že všetky odliatky dosiahnu podobné mechanické a tepelné vlastnosti pred montážou alebo dodaním.

Štatistická kontrola procesov a neustále zlepšovanie

Implementácia techník štatistického riadenia procesov pomáha monitorovať variácie kľúčových rozmerov a funkčných charakteristík. Regulačné diagramy, indexy spôsobilosti procesov a analýza trendov podporujú proaktívne úpravy. Programy neustáleho zlepšovania, založené na výrobných údajoch, znižujú variabilitu v priebehu času a zlepšujú rozmerovú a výkonnostnú konzistentnosť vo veľkých sériách.

Vysledovateľnosť dodávateľského reťazca a surovín

Vysledovateľnosť surovín a komponentov zabezpečuje, že pri výrobe sa používajú iba overené a konzistentné vstupy. Zdokumentované postupy dodávateľského reťazca umožňujú identifikovať odchýlky spôsobené nezrovnalosťami materiálu. V kombinácii s monitorovaním počas procesu prispieva sledovateľnosť k spoľahlivému výkonu tlakových odliatkov v ich konečných aplikáciách.

Koordinácia medzi konštrukčnými, inžinierskymi a výrobnými tímami

Zabezpečenie rozmerovej a výkonnostnej konzistentnosti si vyžaduje spoluprácu viacerých tímov. Konštruktéri, procesní inžinieri a výrobný personál musia efektívne komunikovať, aby riešili potenciálne výzvy pred a počas hromadnej výroby. Včasná identifikácia kritických vlastností, tolerančných zón a funkčných požiadaviek podporuje konzistentné výsledky a znižuje výrobné riziká.

Kľúčové faktory stability hromadnej výroby

Konzistentnosť v sériovo vyrábaných tlakových odliatkoch závisí od integrácie kontroly materiálu, návrhu formy, riadenia parametrov procesu, kontroly teploty, kontroly kvality a školenia operátorov. Každý prvok prispieva k minimalizácii variácií a zabezpečuje, že komponenty spĺňajú rozmerové aj funkčné špecifikácie počas celej výroby. Systematické monitorovanie, spätná väzba a neustále zlepšovanie poskytujú základ pre spoľahlivú výrobu vo veľkom meradle.