V modernej výrobe sú efektívnosť a stabilita dva nepostrádateľné ciele vo výrobnom procese, najmä v oblasti lisovania kovov, tvárnenia automobilových dielov, plechu domácich spotrebičov atď., ktoré kladú prísnejšie požiadavky na schopnosť nepretržitej prevádzky foriem. Ako jedno z kľúčových nástrojových zariadení je výkon presné orezávacie formy v nepretržitých výrobných linkách priamo ovplyvňuje riadenie tepu a výstupnú efektivitu celého produktového reťazca.

Štruktúra foriem na presné orezávanie je zvyčajne presne navrhnutá a kombinuje viacero funkčných modulov, ako je vedenie, polohovanie, dierovanie a vykladanie, aby sa zabezpečilo, že každá činnosť orezávania môže byť dokončená presne a rýchlo. V podmienkach vysokého tepu musí forma odolávať častým zmenám zaťaženia a pohybovým otrasom, čo si vyžaduje nielen dobrú mechanickú pevnosť samotnej formy, ale aj dostatočnú tuhosť a odolnosť. Materiál na výrobu formy zvyčajne používa legovanú oceľ s vysokou húževnatosťou a vysokou odolnosťou proti opotrebeniu a je spevnený tepelným spracovaním, aby sa zlepšila životnosť a rozmerová stabilita formy pri dlhodobej nepretržitej práci.

Aby sa prispôsobili vysokofrekvenčným operáciám, musia pohyblivé zodpovedajúce časti formy, ako sú vodiace čapy, vodiace objímky, posúvače atď., tiež zabezpečiť hladké mazanie a presné prispôsobenie, aby sa zabránilo nadmernému opotrebovaniu alebo zmenám medzier, ktoré vedú k zníženiu presnosti orezávania. Okrem toho musí mať vykladacie zariadenie dostatočnú pružnosť a rýchlosť odozvy, aby sa zabezpečilo, že celý cyklus orezania bude dokončený v krátkom čase a zostane dostatok miesta pre ďalší obrobok. Táto schopnosť efektívneho cyklu je často dôležitým technickým základom pre špičkové automatizované výrobné linky.

V praktických aplikáciách sa formy na presné orezávanie často používajú v spojení s vysokorýchlostnými dierovacími strojmi alebo automatickými podávacími systémami na vytvorenie stabilného a kontrolovateľného režimu prevádzky úderov. Aby sa zabránilo tepelnej rozťažnosti, únavovým trhlinám alebo drobným deformáciám spôsobeným dlhodobou nepretržitou prevádzkou, je do formy na začiatku návrhu zakomponovaná analýza tepelného napätia a simulácia dynamického zaťaženia. Simuláciou silových a vibračných podmienok formy pri rôznych frekvenciách výrobca zosilňuje štruktúru zraniteľnej oblasti alebo vopred optimalizuje výber materiálu, čím zlepšuje stabilitu výkonu celého systému formy vo vysokofrekvenčnej prevádzke.

Okrem spoľahlivosti hardvérovej štruktúry kladie vysokofrekvenčný pracovný režim aj vysoké nároky na presnosť spracovania formy. Iba vtedy, keď je zaručená presnosť kľúčových častí, ako je čepeľ, obrys orezávania a lisovacia plocha, môže forma udržiavať konzistentnú kvalitu orezávania počas rýchlej prevádzky. Menšie odchýlky v detailoch môžu spôsobiť, že odchýlka hotového výrobku sa po dlhodobej opakovanej prevádzke rozšíri a dokonca spôsobí problémy, ako sú vibrácie zariadenia a zasekávanie formy. Preto sa počas procesu spracovania a montáže prísne kontroluje výrobná tolerancia každej sady foriem na presné orezávanie, aby sa zabezpečilo, že môžu stále fungovať stabilne pri vysokorýchlostnej prevádzke.

Aby sa predĺžila životnosť formy vo vysokofrekvenčnom prostredí, niektoré spoločnosti nanesú na povrch formy aj náter odolný voči opotrebovaniu, prípadne pravidelne organizujú cykly údržby, aby sa znížilo riziko prestojov brúsením a výmenou dielov podliehajúcich opotrebovaniu. Niektoré inteligentné systémy foriem sú navyše vybavené snímačmi na monitorovanie teploty formy, doby nárazu alebo opotrebovania a pripomínajú používateľom, aby vykonali zásah údržby pred dosiahnutím nastavenej prahovej hodnoty, aby sa predišlo náhlym poruchám ovplyvňujúcim rytmus výroby.

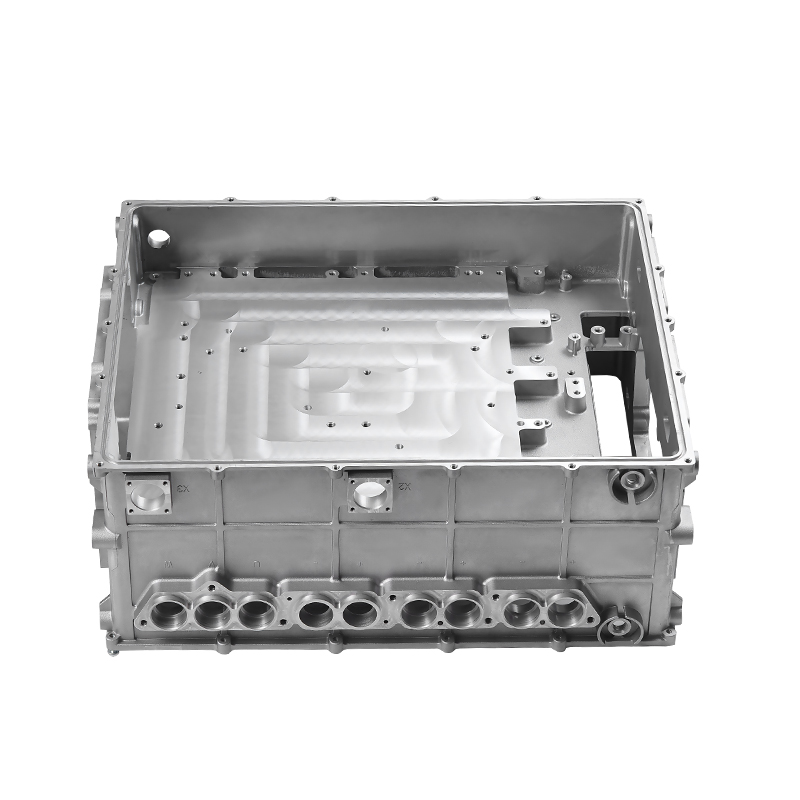

Odporúčané produkty

Používatelia veľmi dôverujú produktom od známych spoločností.